Plasmarotator "MasterCut" zur Schweißnahtvorbereitung

Das Fasenaggregat, mit schwenkbarer A- und B-Achse, wurde speziell für die Bearbeitung von Flachmaterial entwickelt. Die Rotatoreinheit ist über eine hochsteife Konstruktion an einem vollautomatischen Z-Achsen-Support am Portal der Brennschneidanlage befestigt. Die Ersthöhenfindung wird serienmäßig durch einen ohmschen Kontakt realisiert.

Mit dem Plasmarotator "MasterCut" können einfache V- und X-Nähte sowie auch komplexe Y- oder K-Nähte mit Steg an das Material angebracht werden. Abhängig von der Geometrie des eingesetzten Plasmabrenners können Fasen von bis zu 47° erzielt werden. Der kleinstmögliche Schneidradius mit Fase ist durch den Aufbau der kinematischen Kette begrenzt. Der MasterCut-Rotator ist nicht zum Schneiden von Fasen auf Rohren oder Behälterböden geeignet.

Adaptive Höhensteuerung

Um eine möglichst hohe Präzision am geschnittenen Bauteil zu erreichen, ist es wichtig, den Abstand von der Brennerspitze zur Oberfläche des zu bearbeitenden Materials während des Schneidprozesses exakt beizubehalten. Die sogenannte Schneidhöhe wird dabei über die Lichtbogenspannung gemessen – was bei einfachen 2D-Schnitten kein Problem darstellt. Beim Fasenschneiden kommen jedoch weitere Faktoren ins Spiel, die Einfluss auf den idealen Abstand von der Brennerspitze zur Oberfläche des zu bearbeitenden Materials nehmen: Abhängig vom Neigungswinkel des Brenners zum Material muss beispielsweise die Stärke des Schneidstroms sowie der Durchfluss der Plasmagase angepasst werden. Dafür hat MicroStep® das Verfahren der adaptiven Höhensteuerung ATHC® (Adaptive Torch Height Control) entwickelt: Alle erforderlichen Parameter beim Fasenschneiden werden von der Steuerungssoftware dabei automatisch angepasst, so dass jederzeit ein einwandfreier Fasenschnitt umgesetzt wird.

ACTG® - Automatische Kalibriereinheit für das Fasenaggregat

Die von MicroStep® entwickelte und patentierte Kalibriereinheit ist für die Kalibrierung des Brenners nach einer Berührung oder Kollision mit dem Material zuständig. Das einzigartige System korrigiert Ungenauigkeiten und Abweichungen vollautomatisch mit höchster Präzision im Hundertstel-Bereich. Die manuelle und mechanische Ausrichtung eines Fasenaggregats ist mit herkömmlichen Methoden äußerst zeitaufwendig und erfordert hohe Fertigkeiten sowie geduldige Techniker und Maschinenbediener, wohingegen die automatische Kalibriereinheit von MicroStep® diesen Arbeitsvorgang in kürzester Zeit durchführt. Mit ACTG® (Automatic Calibration of Tool Geometry) können somit nicht nur Zeit und Kosten gespart werden, sondern auch noch gleichbleibende Schneidergebnisse während des Fertigungsprozesses gewährleistet werden. Beim Plasmarotator "MasterCut" gehört die automatische Kalibriereinheit zur Serienausstattung.

ABC® – Adaptive Bevel Compensation:

Ein Plasmalichtbogen ist aus physikalischer Sicht nie perfekt zylindrisch. Wenn der Brenner sich also beim Fasenschnitt neigt, entsteht eine Winkelabweichung, die durch die konische Form des Plasmalichtbogens erzeugt wird. Das Schneidergebnis ist somit abweichend von den eingestellten Parametern. Diese Abweichungen umgeht MicroStep mit einer automatischen Winkelkompensation. Diese Korrektur wird auch als „ABC – Adaptive Bevel Compensation" bezeichnet. Die Winkelabweichungen, die aufgrund der physikalischen Eigenschaften des Plasmalichtbogens entstehen, werden automatisch berechnet und entsprechend ausgeglichen.

Diese Option ist für folgende Baureihen verfügbar:

Ihre Vorteile:

- hohe Flexibilität auch bei kompakten Anlagen

- einzigartiges Preis-Leistungs-Verhältnis

- sehr benutzerfreundlich aufgrund einer intuitiven Softwarelösung

MSE SmartFL

MSE SmartFL

MSE CubeFL

MSE CubeFL

SMART Giant

SMART Giant

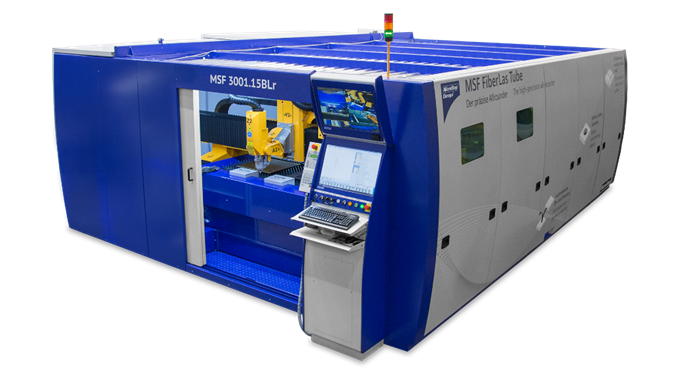

MSE TubeFL

MSE TubeFL

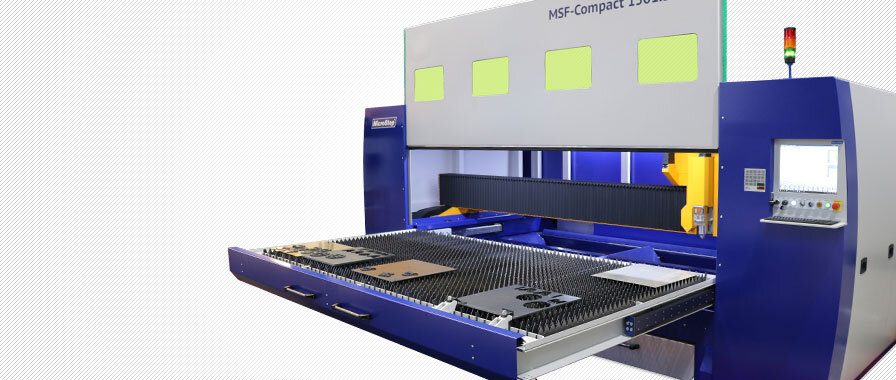

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

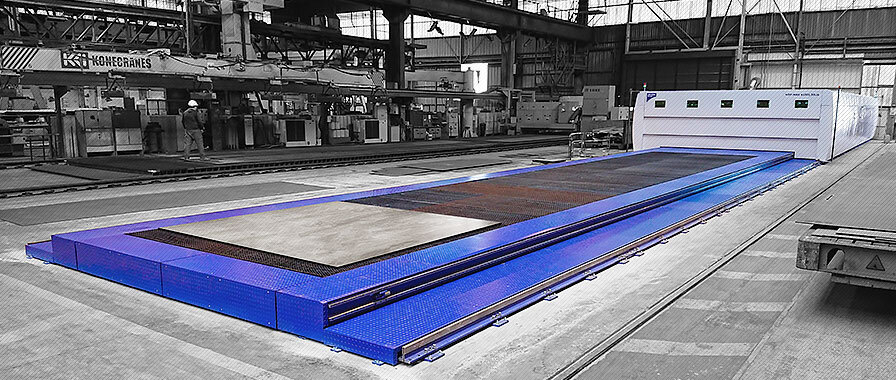

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

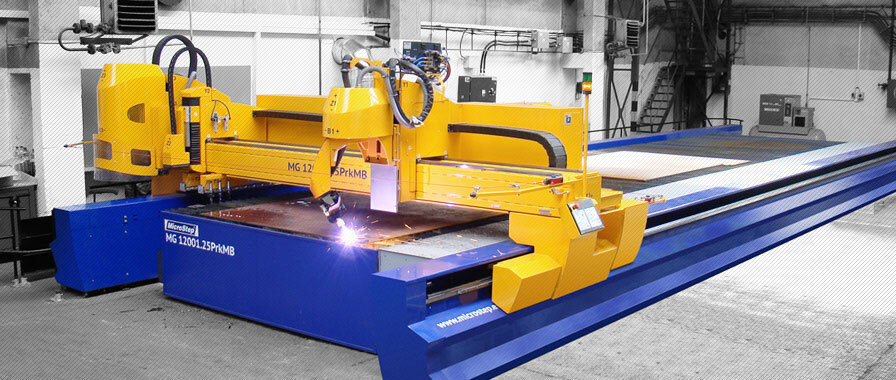

MG

MG

DRM

DRM

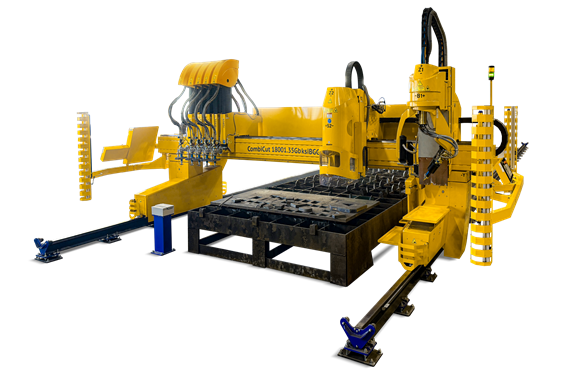

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

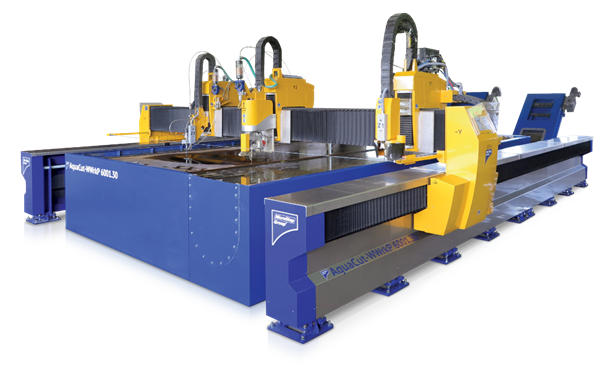

AquaCut

AquaCut

SMART

SMART

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

GENIUS

GENIUS

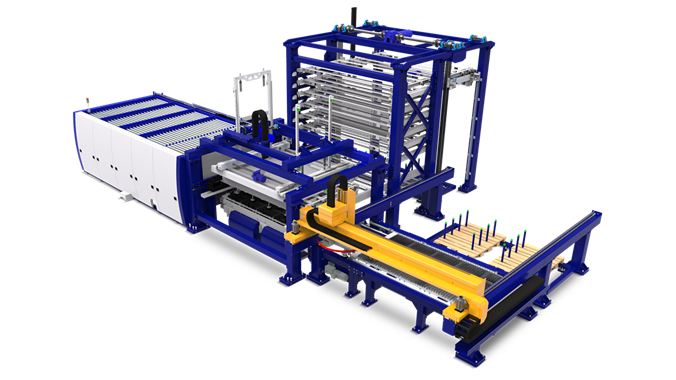

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung