Fasenschneiden von Profilen, Rohren und Blechen: die flexible Trägerschneidanlage ProfileCut mit Rotator "Pantograph"

Schneller und qualitativ besser mit neuem flexiblen Schneidzentrum

Das spanische Maschinenbauunternehmen Innergy Heavy Industries setzt auf eine multifunktionale Lösung zur 3D-Bearbeitung von Trägern, Rohren und Blechen

Publiziert 23.11.2018 | Erich Wörishofer

Unternehmensprofil:

Avda. Juan Ramón Jiménez, 6

46930 Quart de Poblet

Spanien

Innergy wurde 1968 gegründet, um komplexe Maschinenbau-Projekte umzusetzen, die auf die Bedürfnisse von Unternehmen im Energie- und Industriesektor zugeschnitten sind. Innerhalb von fünf Jahrzehnten hat sich INNERGY ständig neu erfunden, um das Serviceangebot und Nutzenversprechen seinen wachsenden Projektanforderungen anzupassen.

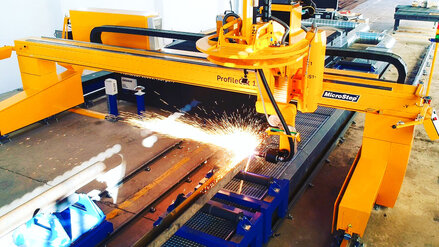

Die Firma Innergy setzt auf die ProfileCut Baureihe – dank des Plasmarotator „Pantograph“ mit seiner Neigefähigkeit von ±90° können Träger umfänglich bearbeitet werden. Zudem ermöglicht die Plasmaschneidanlage die Bearbeitung von Rohren und Blechen.

Innergy ist ein multinationales Unternehmen, spezialisiert auf umweltfreundliche Energielösungen: eine Firma, die nach eigener Aussage nicht nur an die Bedürfnisse des Kunden, sondern auch an die Bedürfnisse unseres Planeten denkt. Als Innergy vor 50 Jahren gegründet wurde, hat es sich auf die Konstruktion und Herstellung von Thermoölkesseln spezialisiert. Heute umfasst das Portfolio des Unternehmens auch Anlagen zur Biomasseerzeugung und -verbrennung sowie Kessel oder Systeme zur Nutzung von Restwärme.

Drei separate Divisionen (Innergy Heavy Industries, Innergy Electric und Innergy Engineering) mit drei Hauptsitzen (Spanien, Chile und Japan) gehören heute zu Innergy – mehr als 6.500 Projekte auf 5 Kontinente wurden in der Historie abgearbeitet.

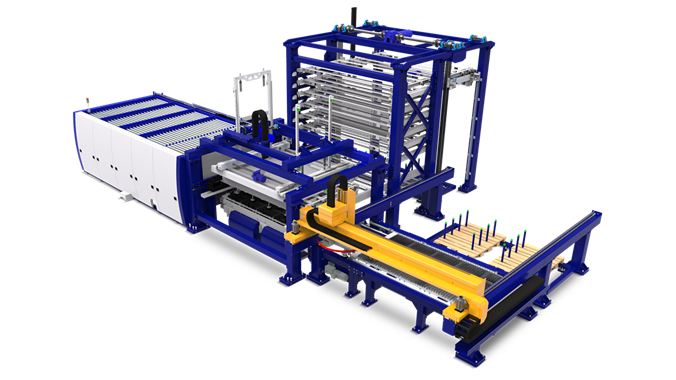

Zur Steigerung der Produktivität und Effizienz war Innergy auf der Suche nach einer flexiblen Schneidlösung für unterschiedlichste Werkstücke und Anwendungen. Nach ausgiebiger Recherche entschied sich das multinationale Unternehmen am spanischen Standort für die ProfileCut von MicroStep mit einer Arbeitsfläche von 12 x 4,5 Metern zum Schneiden von Blechen. Die Maschine ist mit einer Rohrschneidvorrichtung zum automatischen Positionieren und Schneiden von Rohren (bis zu 700 mm Ø) und einer Zone zum Schneiden von H-, U- und L-Trägern bis 12 m Länge und 600 mm Breite ausgerüstet. Der Plasmarotator „Pantograph“ kann bis ±90° (einseitig 120°) geneigt werden zur kompletten Trägerbearbeitung. Als Plasmastromquelle ist eine XPR300 von Hypertherm im Einsatz.

David Moldes, Chief Strategy und Corporate Development Officer, stellt sich den Fragen zur Kaufentscheidung:

Seit 2017 verwenden Sie eine Anlage für Bleche, Rohre und Träger. Warum haben Sie sich für die Baureihe ProfileCut von MicroStep entschieden?

David Moldes: „Bei Innergy erfolgt die Anschaffung neuer Technologie strengen Regeln, da wir eine Ausrüstung benötigen, die den für unser Unternehmen charakteristischen hohen Qualitätsstandards entspricht. Unser Ziel ist es, unseren Kunden moderne Industriekessel und andere Produkte anzubieten. Aus diesem Grund haben wir uns für die ProfileCut entschieden. Bei der Auswahl haben wir nicht nur die Eigenschaften der Maschine berücksichtigt. Wichtiger Faktor waren auch die guten Referenzen, die MicroStep am Markt hat.“

Wie unterstützt die Maschine Ihren Herstellungsprozess?

David Moldes: „Die Maschine hat uns hauptsächlich in zwei Bereichen geholfen. Zum einen durch die Verkürzung der Fertigungszeiten und gleichzeitig durch eine Verbesserung der Qualität unserer Heizgeräte. Dank der Integration der ProfileCut müssen wir das Schneiden der Teile nicht mehr vergeben. Das gibt uns sowohl Geschwindigkeit als auch Autarkie.”

Anlagenprofil:

MicroStep ProfileCut Baureihe- Netto-Bearbeitungsfläche 12.000 x 4.500 mm

- Rohrschneidvorrichtung für Rohre mit einem Durchmesser bis 700 mm Durchmesser

- Schneiden von H-, I- und U-Trägern bis HEB 1000 sowie einer Länge von 12 m und einer Breite von 600 mm

- Plasmarotator "Pantograph" (120° schwenkbar) zur erweiterten Schweißnahtvorbereitung und Rohrbearbeitung

Erich Wörishofer

Erich Wörishofer

ist Content Creator bei MicroStep Europa. Er hat jahrelange Erfahrung als Redakteur in den Bereichen Tageszeitung und im PR und lebt nun seine Leidenschaft für Wortakrobatik und ausführliche Recherche bei MicroStep aus. Er ist im ständigen Austausch mit unseren Technologieexperten und besucht für Interviews und Videos unsere Kunden vor Ort.

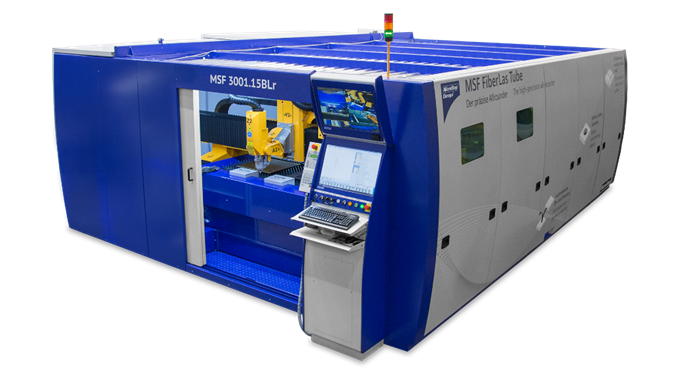

MSE SmartFL

MSE SmartFL

MSE TubeFL

MSE TubeFL

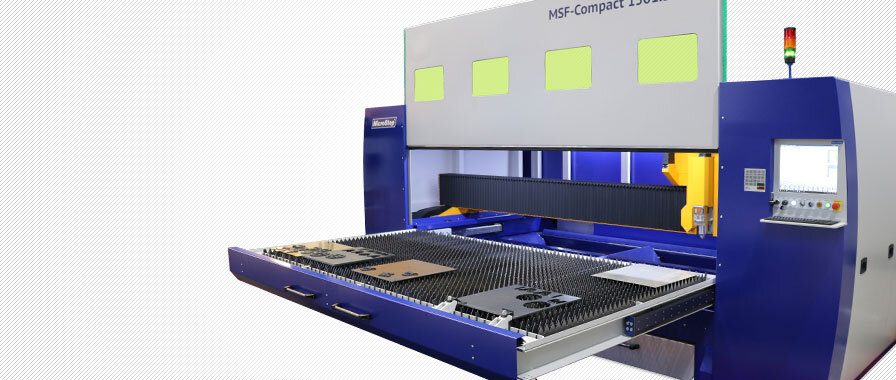

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

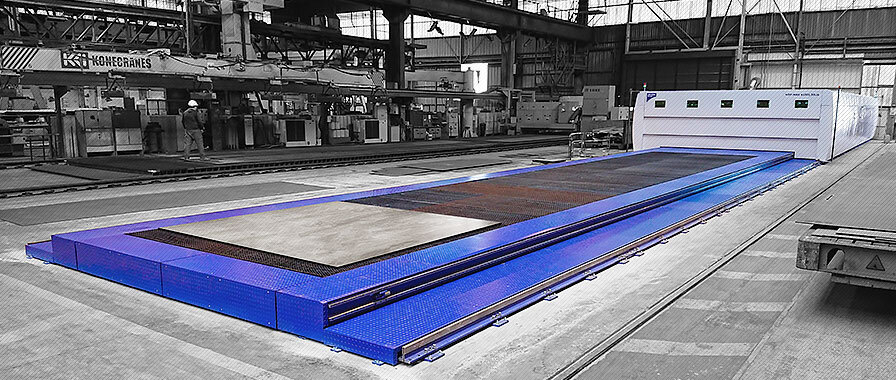

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

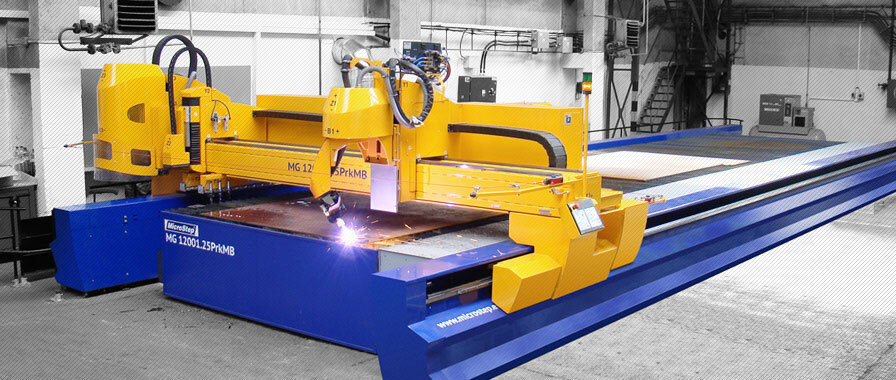

MG

MG

DRM

DRM

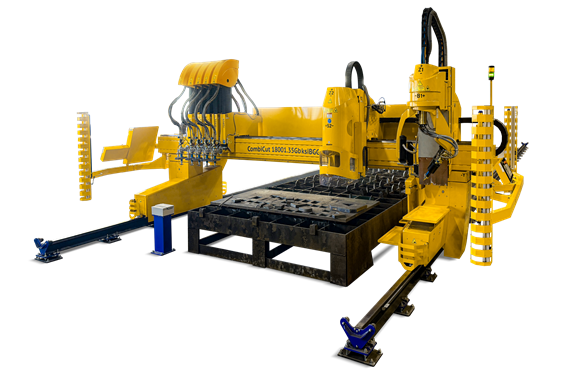

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

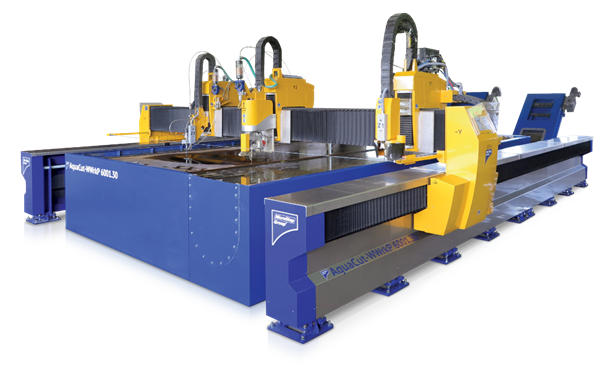

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung