Etliche tausend Seilbahnanlagen von Doppelmayr sind auf sechs Kontinenten täglich im Einsatz

Partnerschaft mit Doppelmayr ausgebaut: Auf der Jagd nach Verbesserungen

Mit der Installation einer neuen Fertigungsstraße beim Seilbahnbau-Marktführer Doppelmayr festigt MicroStep die 17 Jahre andauernde Partnerschaft

Publiziert 05.12.2018 | Erich Wörishofer

Unternehmensprofil:

Konrad-Doppelmayr-Straße 16922 WolfurtÖsterreich

Die Doppelmayr Seilbahnen GmbH mit Hauptsitz im österreichischen Wolfurt ist Weltmarktführer im Seilbahnbau. Das Unternehmen plant und produziert neben Einseil-, Mehrseil-, Umlauf-, Pendel-, fixgeklemmten und kuppelbaren Seilbahnen unter anderem auch Hochregallagersysteme, Parkhaussysteme und Cable Liner.

Nach 15 Jahren im Einsatz entschied sich die Firma Doppelmayr die Systeme im Bereich Zuschnitt zu erneuern. Erneut vertraute der Marktführer im Seilbahnbau auf MicroStep.

Mit seinen Seilbahnlösungen erklimmt die Doppelmayr/Garaventa Gruppe höchste und entlegenste Winkel der Erde, transportiert Menschen zum Skifahren, Urlauben oder in die tägliche Arbeit. Seit 17 Jahren pflegen der Marktführer im Seilbahnbau und MicroStep eine enge Partnerschaft. Auf der Jagd nach stetigen Verbesserungen wurde die zuverlässige Fertigungsstraße komplett erneuert. Dadurch steigerte Doppelmayr seine Flexibilität im Zuschnitt, dessen Präzision und auch die Produktionsgeschwindigkeit.

Türkis schimmerndes Meer, glitzernde Sandstrände, von Palmen bedeckte Inseln – der Anblick, den Vietnam-Urlauber bei einer Fahrt mit der längsten Seilbahn der Welt seit wenigen Monaten genießen dürfen, ist einzigartig. 7.899,9 Meter verbinden die beiden Ferieninseln Phú Quốc und Hòn Thơm im Süden des Landes im Golf von Thailand, an höchster Stelle führt die Seilbahn den Besucher auf 164 Meter Höhe. Szenenwechsel: La Paz, Bolivien, höchst gelegener Regierungssitz der Welt am Fuß des schneebedeckten 6.438 Meter hohen Bergs Illimani. Statt U-Bahnen verbinden bald zehn Seilbahnlinien die einzelnen Stadtteile, die sich bis nach El Alto auf atemberaubende 4.100 Meter hinaufziehen. Zwei einzigartige Winkel der Welt, zwei Zeugnisse der Leistungsfähigkeit der Doppelmayr/Garaventa Gruppe.

Denn die Historie der Firma Doppelmayr ist geprägt von Innovationen, Rekorden und Superlativen. Adjektive wie „längste“, „größte“, „höchste“ und mehr zieren die Überschriften reich bebilderter Artikel in etlichen Zeitungen und Magazinen. Mit seinen Seilbahnsystemen erschließt der Technologieführer abgelegene Winkel des Erdballs in luftigen Höhen und verbindet mit innovativen Transportlösungen Menschen mit Städten und Natur. In 95 Staaten des Erdballs sind auf sechs Kontinenten etliche tausend Seilbahnanlagen täglich im Einsatz, beinahe 15.000 wurden seit der Gründung der Gruppe und der Fokussierung auf die Seilbahnbranche im 20. und 21. Jahrhundert ausgeliefert und in Betrieb genommen. Nicht grundlos trägt das Unternehmen seit mehr als einem halben Jahrhundert weltweit den Titel Markt- und Technologieführer. „Vorausschauen, Trends erkennen, Innovationen schaffen. Das sind die Stärken, auf die sich Doppelmayr-Kunden verlassen können. Unsere Kunden sind unsere Partner, mit vielen arbeiten wir seit Jahrzehnten gut zusammen. So konnten wir immer wieder Meilensteine setzen“, erklärt Walter Eberle die Stärken der Gruppe. Er ist als stellvertretender Produktionsleiter in der Fertigungsplanung bei Doppelmayr am Stammsitz im österreichischen Wolfurt am Bodensee tätig.

Spannende Projekte nur mit modernen Technologien umsetzbar

Auf Eberles Schreibtisch liegen permanent neue und spannende Projekte, der Markt verlangt nach immer kurzfristigeren Lieferungen bei gleichzeitig steigender Individualität der Lösungen. „Als Markt- und Technologieführer ist es natürlich immer unser Ziel den höchsten Stand der Technik zu halten. Dafür ist es notwendig in der Produktion auf neue Technologie zu setzen“, so Eberle.

Das gelang der Doppelmayr/Garaventa Gruppe in der jüngsten Vergangenheit einmal mehr. In den vergangenen beiden Jahren wurde der gesamte Bereich Zuschnitt grundlegend modernisiert. Dabei vertraut die weltweit tätige Gruppe auf Lösungen von MicroStep – wie bereits seit mehr als 15 Jahren. Um die Jahrtausendwende war Doppelmayr auf der Suche nach einem geeigneten

„Es zeichnet das Unternehmen (MicroStep) aus, dass man den Fortschritt sucht und sich nicht auf dem Verdienten ausruht und weiter schaut, was man verbessern kann. Beim Fasenschneiden und den von uns benötigten engen Toleranzen hat MicroStep ein Alleinstellungsmerkmal.“

Walter Eberle,

stv. Produktionsleiter Fertigungsplanung | Doppelmayr Seilbahnen GmbH

Anlagenprofil:

DRM Baureihe- Netto-Bearbeitungsfläche 13.500 x 3.000 mm

- Bohreinheit zum Bohren bis 50 mm und Gewinden bis M30

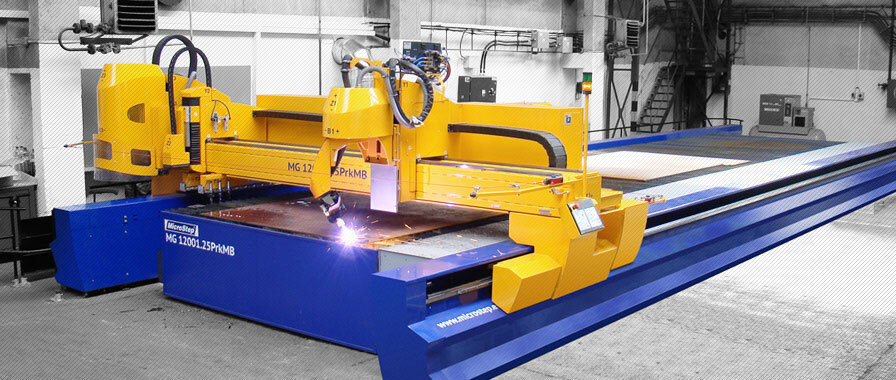

MG Baureihe

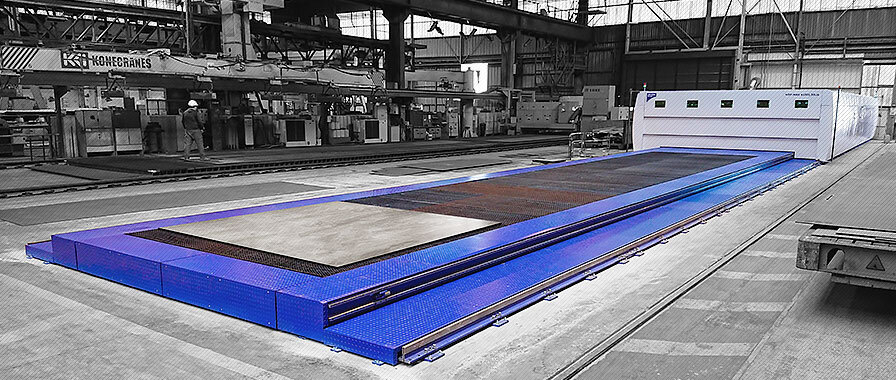

- Netto-Bearbeitungsfläche 31.000 x 3.000 mm

1. Portal

- Plasmarotator zur Schweißnahtvorbereitung bis 50°

mit automatischer Kalibriereinheit - 2D-Plasmaschneiden

- 2x Autogenschneiden

- CCD-Kamera zum Erfassen von Bohrlöchern auf Blechtafeln

2. Portal

- Plasmarotator zur Schweißnahtvorbereitung bis 50°

mit automatischer Kalibriereinheit - 2D-Plasmaschneiden

- 2x Autogenschneiden

- CCD-Kamera zum Erfassen von Bohrlöchern auf Blechtafeln

MG Baureihe

- Netto-Bearbeitungsfläche 18.000 x 3.000 mm

1. Portal

- Plasmarotator zur Schweißnahtvorbereitung bis 50°

mit automatischer Kalibriereinheit - 2D-Plasmaschneiden

- 2x Autogenschneiden

- CCD-Kamera zum Erfassen von Bohrlöchern auf Blechtafeln

2. Portal

- 4x Autogenschneiden

Lohnschneider, wurde aber bei bis zu 5.000 geforderten Brennteilen täglich nicht fündig. „So mussten wir notgedrungen einen Lieferanten für Schneidanlagen suchen und sind am Ende glücklicherweise bei der Firma MicroStep gelandet“, blickt Eberle zurück. Die Entscheidung damals war einfach zu fällen: Doppelmayr wollte einen einzigen Ansprechpartner für Software, Steuerung, Bohranlage und Schneidanlagen, MicroStep bot als einziges Unternehmen diese Komplettlösung an. So leistete die 60 Meter lange Fertigungsstraße beinahe zwei Jahrzehnte gute Arbeit – bis es nun an der Zeit war, diese zu modernisieren. Maßgabe war dabei die Präzision beim Fasenschneiden so zu erhöhen, dass beim anschließenden automatisierten Roboterschweißen keine Probleme auftraten. Zudem sollten die Neuanschaffungen mehr Flexibilität, Produktivität und Effizienz sichern. „Unsere Anwendungen müssen sehr genau sein, weil wir ungefähr zwei Drittel der Bauteile anschließend mit dem Roboter schweißen. Deswegen können wir hier nur eine Fasentoleranz von ± 0,5 mm verschmerzen. Das ist für diesen thermischen Prozess eine sehr, sehr hohe Anforderung“, betont Walter Eberle.

Führende Technologie, gute Erfahrungen und Servicenähe sprechen für MicroStep

Vor diesem Hintergrund informierte sich der Entscheidungszirkel bestehend aus Eberle und weiteren Produktionsverantwortlichen wie Abteilungsleiter und Maschinenbediener ausgiebig am Markt, besuchte Messen, nahm Technologien bei Vorführungen unter die Lupe. Am Ende fiel die Entscheidung erneut auf den Weltmarktführer im automatisierten Plasmaschneiden. „Es waren mehrere Kriterien, die entscheidend waren. Wir haben 15 Jahre lang zusammen gute Erfahrungen gemacht, die Servicenähe zu Bad Wörishofen hat natürlich auch einen Vorteil und beim Thema Fasenschneiden in dieser Qualität hat MicroStep ein Alleinstellungsmerkmal, wenn es darum geht, die erforderlichen Toleranzen einzuhalten.“

Seit Mitte 2016 wurde die Fertigungsstraße schrittweise erneuert. Implementiert wurden: eine Bohranlage mit einem Portal und automatischem Werkzeugwechsler sowie zwei Schneidanlagen mit insgesamt vier Portalen. Drei der Schneidportale sind jeweils mit einem Plasmarotator, einem 2D-Plasmabrenner und zwei Autogenbrennern ausgestattet – ein weiteres Schneidportal mit vier Brennern zum parallelen autogenen Brennschneiden.

„Von den Erfahrungen können wir Positives berichten, es hat vom ersten Tag so funktioniert, wie es angedacht war“, so Eberle. Mit den drei identischen Schneidportalen sei man nun deutlich flexibler. Rund 13.000 Tonnen Blech verarbeitete Doppelmayr im Zuschnitt jährlich in der jüngeren Vergangenheit. Laut einer Schätzung Eberles seien im Dreischichtbetrieb nun 18.000 Tonnen möglich. „Wir werden in Zukunft mehr schneiden. Wenn wir mehr Anlagen bauen, brauchen wir die Kapazitäten. Um die vermehrt auftretenden Produktionsspitzen abdecken zu können, haben wir nun mehr Kapazität im Zuschnitt. Das ist ja die erste Stelle in der Fertigung, da dürfen wir nicht in Rückstand kommen. So haben wir noch gut Reserve für die Zukunft“, sagt Eberle.

Sonderlösung spart Manipulationszeit und erhöht Präzision

Die beiden Schneidanlagen wurden zudem noch mit je einer CCD-Kamera ausgerüstet. Diese ermitteln die exakte Lage bereits eingebrachter Bohrlöcher auf dem Blech, an denen sich die gewünschte Verschachtelung dann automatisch ausrichtet. Im Ergebnis kann das Material präzise in exakt der gewünschten Relation zu den bereits eingebrachten Bohrungen geschnitten werden. „Da uns all diese Technologien auf einer Fertigungsstraße zur Verfügung stehen, sparen wir uns jede Menge zeitintensiven Materialtransport ohne Wertschöpfung“, erklärt Eberle.

Die gesamte Fertigungsstraße ist fristgerecht seit Dezember 2017 mit der Inbetriebnahme der letzten Anlage in Betrieb und läuft seitdem im Mehrschichtbetrieb – auch dank einer einwöchigen Kundenschulung vom ersten Tag an. Für die Doppelmayr/Garaventa Gruppe ein lohnender Schritt. Davon ist auch Walter Eberle überzeugt – nach mehr als 15 Jahren Zusammenarbeit. „Es zeichnet das Unternehmen aus, dass man den Fortschritt sucht und sich nicht auf dem Verdienten ausruht und weiter schaut, was man verbessern kann.“

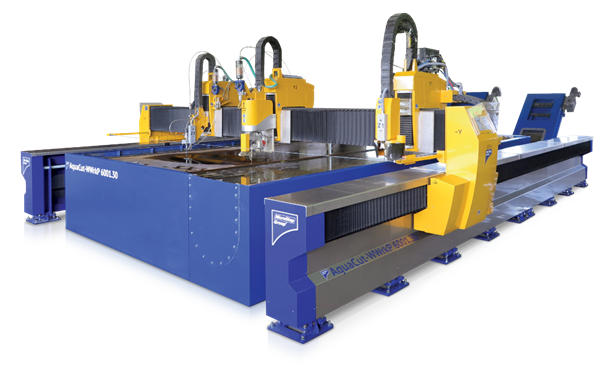

DIE HIGHLIGHTS DER BOHRANLAGE DRM-B 13501.30 IM ÜBERBLICK:

Auf eine Bohranlage der DRM Baureihe vertraut die Firma Doppelmayr bei den zahlreichen anstehenden Bohraufgaben an Flachmaterial. Für die Bearbeitung unterschiedlichster Blechstärken wurde eine 42 kW Bohrspindel integriert, mit der Bohrungen bis zu 50 mm Durchmesser und Gewinde bis M30 möglich sind. Die Bearbeitungsfläche beträgt 13.500 x 3.000 mm. Zum schnellen und automatischen Tausch der Bohrwerkzeuge wurde das System mit einem 8-fach Werkzeugwechsler ausgestattet. Für die dauerhafte Präzision der Bohrergebnisse sorgt eine separate Kalibrierstation in Verbindung mit dem ACDB-System (Automatic Calibration of Drill Bits) von MicroStep.

Spezieller Bohrtisch für weniger Verschleiß und höhere Schnittgeschwindigkeiten

Um die Vibration des Materials auf ein Minimum zu führen, wurde die Bohrlösung bei Doppelmayr zusätzlich zu einem pneumatischen Niederhalter noch um einen speziellen Bohrtisch ergänzt. Der Tisch mit seinen Kunststoff-Auflagen verhindert die Bewegung des Materials und ermöglicht so höhere Vorschubgeschwindigkeiten bei gleichzeitig geringerem Verschleiß der Werkzeuge.

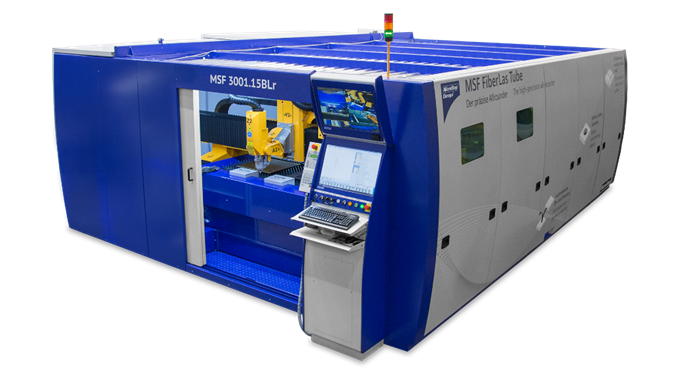

DIE HIGHLIGHTS DER PLASMA-AUTOGENSCHNEIDANLAGE MG-PRPAA 31001.30 + 1.30 PRPAA IM ÜBERBLICK:

Für den Zuschnitt von Flachmaterial in unterschiedlichen Blechstärken entschied sich der Seilbahnexperte für die Baureihe MG von MicroStep mit einer Arbeitsfläche von 31.000 x 3.000 mm. Ausgestattet wurde die CNC-Schneidanlage mit zwei Portalen mit identischen Technologien. Die Anlage ist für dauerhaft exakte Ergebnisse im Mehrschichtbetrieb ausgelegt, die automatische, patentierte Kalibriereinheit ACTG® von MicroStep ermöglicht präzise Ergebnisse ein Maschinenleben lang.

Beide Portale mit identischer Ausstattung: Plasmarotator, 2D-Plasmabrenner, zwei Autogenbrenner und eine CCD-Kamera

Zur Bearbeitung unterschiedlicher Materialstärken wurde das Portal mit kombinierter Plasma- und Autogentechnologie ausgerüstet. Ein Plasmarotator steht für Fasenschnitte zur Verfügung, ein Plasmabrenner für 2D-Zuschnitte. Zwei Autogenbrenner ermöglichen die Bearbeitung dickerer Materialien und eine CCD-Kamera sorgt für hochpräzise Ergebnisse an bereits gebohrten Teilen.

Plasmarotator zum 3D-Fasenschneiden und 2D-Plasmabrenner an beiden Portalen

Für den Zuschnitt von dünneren und mittleren Materialstärken wurden an beiden Portalen Plasmasupporte integriert. Dabei verfügt jedes Portal über einen MicroStep R5 Rotator, ein endlosdrehendes Fasenaggregat, welches das Fasenschneiden zum Beispiel zur Schweißnahtvorbereitung bis 50° ermöglicht. Für Parallelschnitte steht zusätzlich ein 2D-Plasmabrenner bereit. Als Stromquelle fungieren zwei leistungsstarke Plasmaanlagen von Kjellberg, je eine HiFocus 440i neo.

Zwei Brenner zum autogenen Brennschneiden an beiden Portalen

Zur Bearbeitung der Schneidaufträge an dickeren Materialien setzt die Firma Doppelmayr auf zwei automatische und manuell verstellbare Autogenbrenner.

System mit CCD-Kamera zur Erfassung von Bohrlöchern für maximale Präzision bei der Bearbeitung vorgebohrter Platten

Die beiden Schneidanlagen wurden zudem noch mit je einer CCD-Kamera ausgerüstet. Diese ermitteln die exakte Lage bereits eingebrachter Bohrlöcher auf dem Blech, an denen sich die gewünschte Verschachtelung dann automatisch ausrichtet. Im Ergebnis kann das Material präzise in exakt der gewünschten Relation zu den bereits eingebrachten Bohrungen geschnitten werden.

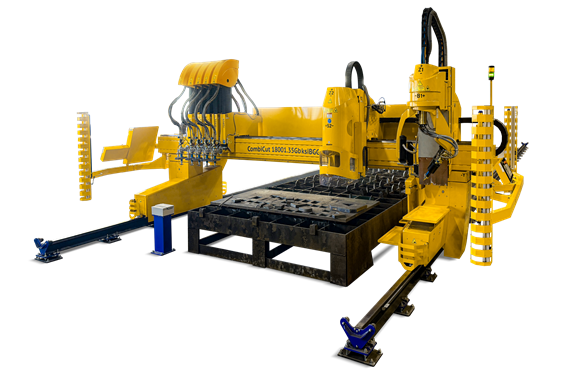

DIE HIGHLIGHTS DER PLASMA-AUTOGENSCHNEIDANLAGE MG-PRPAA 18001.30 + AAAA 1.30 IM ÜBERBLICK:

Die Firma Doppelmayr investierte zudem in ein weiteres CNC-Schneidsystem der Baureihe MG mit zwei Portalen. Die MG verfügt über eine Arbeitsfläche von 18.000 x 3.000 mm und Technologien zum Plasmaschneiden und autogenen Brennschneiden. Die ACTG®-Kalibrierlösung von MicroStep sorgt auch hier an allen Werkzeugen für gleichbleibende Schnittqualität im Mehrschichtbetrieb.

Erstes Portal: Plasmarotator, 2D-Plasmabrenner, zwei Autogenbrenner und eine CCD-Kamera

Analog zu den baugleichen Portalen der anderen MG Baureihe wurde das erste Portal ebenfalls mit einem Plasmarotator, einem 2D-Plasmabrenner, zwei Autogenbrenner und einer CCD-Kamera ausgestattet.

Zweites Portal: vier Autogenbrenner zum Parallelzuschnitt höherer Materialstärken

Das zweite Portal wurde als reines Brennschneidportal ausgelegt zur parallelen Abarbeitung von Schneidaufträgen an höheren Materialstärken. Vier vollautomatische Autogenbrenner stehen dafür an dieser Anlage zur Verfügung.

Erich Wörishofer

Erich Wörishofer

ist Content Creator bei MicroStep Europa. Er hat jahrelange Erfahrung als Redakteur in den Bereichen Tageszeitung und im PR und lebt nun seine Leidenschaft für Wortakrobatik und ausführliche Recherche bei MicroStep aus. Er ist im ständigen Austausch mit unseren Technologieexperten und besucht für Interviews und Videos unsere Kunden vor Ort.

MSE SmartFL

MSE SmartFL

MSE TubeFL

MSE TubeFL

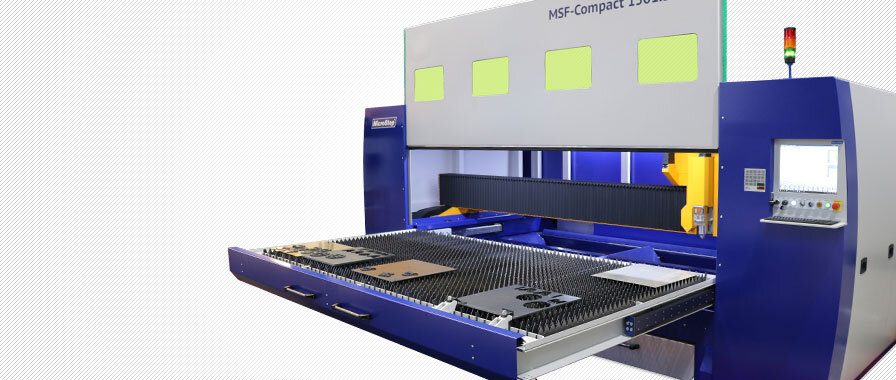

MSF Compact

MSF Compact

MSF Cut

MSF Cut

MSF Pro

MSF Pro

MSF Max

MSF Max

MSF Pipe

MSF Pipe

Zubehör

Zubehör

MasterCut Compact

MasterCut Compact

MasterCut

MasterCut

MG

MG

DRM

DRM

CombiCut

CombiCut

DS

DS

CPCut & PipeCut

CPCut & PipeCut

ProfileCut

ProfileCut

EasyCut

EasyCut

WaterCut

WaterCut

AquaCut

AquaCut

eB ULTRA

eB ULTRA

EUROMASTER

EUROMASTER

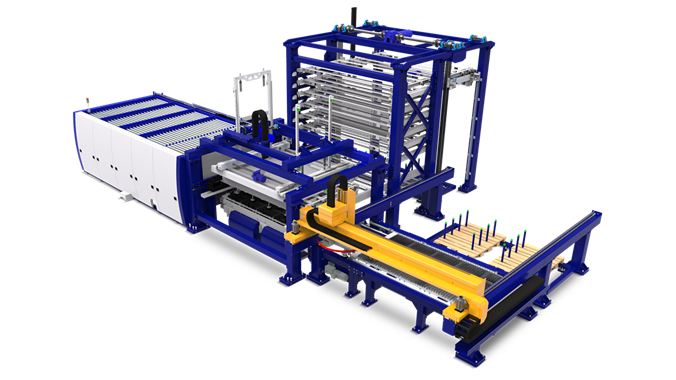

MSLoad, MSTower, MSSort

MSLoad, MSTower, MSSort

MSLoop

MSLoop

MSFeed

MSFeed

Digitalisierung

Digitalisierung